Описание

BlueCast X-Wax е първата в света смола, която наистина може да се нарече „истински восък за 3D принтиране“. Това не е просто маркетингов шум, а доказана реалност, която позволява на бижутерите, занаятчиите и дизайнерите да постигат безупречни резултати, без да се нуждаят от скъпи технологии за печат с восък. С леяковата смола X-Wax създаването на прецизни и леярски модели, никога не е било толкова лесно и достъпно. Благодарение на изключителната си точност, стабилност на размерите и възможност за отливане, X-Wax е идеална за широк спектър от приложения, включително празнични пръстени, годежни пръстени, паве и микропаве настройки, вечни ленти, обеци, висулки, гривни. Високото съдържание на восък прави отпечатъците малко по-деликатни от други леярски смоли, но минималното UV втвърдяване може да се използва за укрепване на по-тънки и по-леки модели, без да се прави компромис с качеството или прецизността.

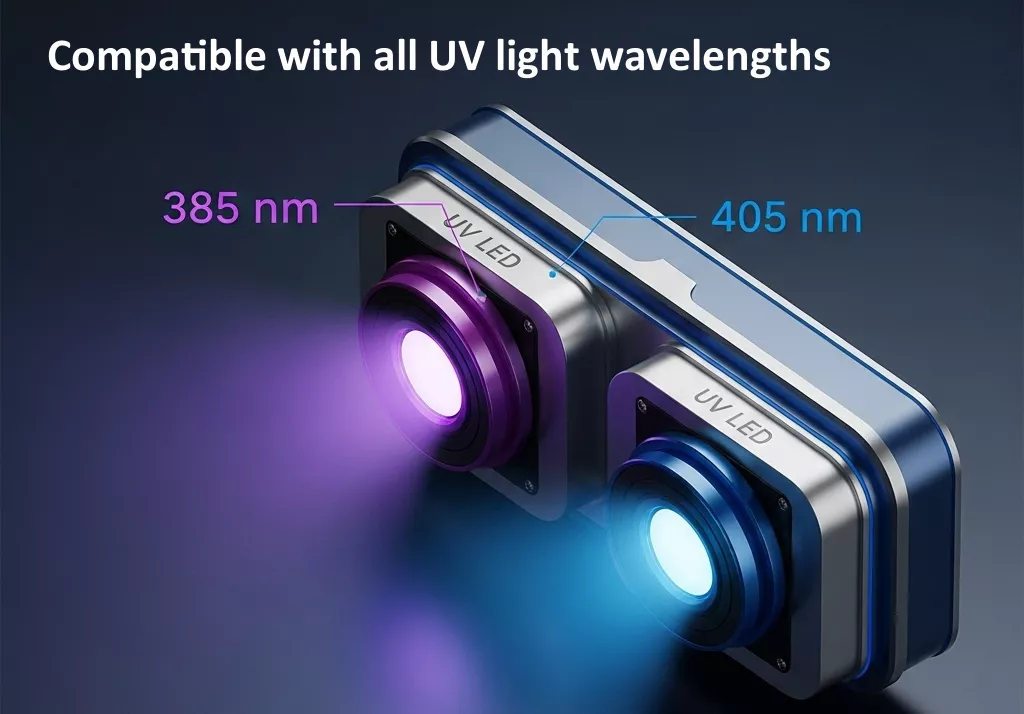

X-Wax е повече от леярна смола, тя променя правилата в областта на бижутерството, тя е новаторската смола, която предефинира качеството и надеждността. X-Wax е първата леякова смола за LCD печат (съвместима и с DLP принтери), която съдържа над 80% истински восък за инвестиционно леене. Разработена в резултат на дългогодишни изследвания и иновации, X-Wax представлява промяна на парадигмата в микролеенето: тя не просто прилича на восък, тя е восък, създадена да опрости и подобри всяка стъпка от вашия производствен процес.

BlueCast X-Wax предимства:

- X-Wax е напълно съвместим с традиционните цикли на изгаряне на восъка, което осигурява изключителна оперативна гъвкавост. Потребителите могат да избират от широка гама от графици за изгаряне – от конвенционални до ултрабързи – в зависимост от специфичните производствени нужди и наличното оборудване.

- Ниска първоначална инвестиция: достъпна дори за хора с ограничен бюджет.

- Достъпни разходи за материали: рентабилен вариант.

- Скорост на печат до 5 пъти по-висока от тази на традиционните восъчни принтери.

- По-гладки и по-детайлни повърхности, осигуряващи превъзходно покритие.

- По-голяма издръжливост на моделите в сравнение с тези, произведени с восъчни принтери.

Тестовете показаха, че процесът на довършителни работи и загубата на тегло на метала на моделите, отпечатани с LCD и DLP принтери (X-WAX), са по-ниски в сравнение с тези, произведени с восъчни принтери, при които полирането и усъвършенстването на грубите повърхности са по-трудни. Това решение представлява значителна еволюция в индустрията, като съчетава ефективност, качество и достъпност.

Базови настройки за печат за монохромни LCD принтери

- Layer Height: 0.03 mm

- Bottom Layer count – 10

- Bottom Exposure Time: 30

- Layer Exposure Time: 8.5 s

- Rest Time Before Print: 1 s

- Bottom layer speeds: 50 mm/min

- Layer speeds: 150 mm/min

Подготовка за печат

Тъй като е направена предимно от восък, леярската смола X-Wax може да се втвърди по време на съхранение. Ето как да я приготвите:

- Преди да отворите бутилката, е необходимо да загреете продукта за 5 минути при температура между 30 и 40 градуса по Целзий.

ВНИМАНИЕ, нагряването на смолата над 60 градуса по Целзий може да я повреди необратимо. Производителят не носи отговорност за неправилна употреба на продукта. - Разклатете бутилката енергично за около 1 минута, за да осигурите оптимално смесване.

- Използвайте PFA филми с дебелина 127 микрона или по-малко, за да увеличите максимално разделителната способност на съвременните 3D принтери.

- За принтерите, които имат механизъм за накланяне на ваната, се препоръчва да се използва ACF фолио.

- Уверете се, че принтерът е поставен в среда с температури между 18/20°C и 45°C. ОПТИМАЛНИЯТ РАБОТЕН ОБЕМ Е МЕЖДУ 25°C и 35°C

- За да се предотврати втвърдяването на восъка по време на печат, се препоръчва да се използва вана за смола с нагряване или принтер с нагрята камера (30° по Целзий).

- Има няколко начина за затопляне на бутилката преди отпечатване. Най-безопасният метод е да се използва нагревател за бебешки бутилки с температура 40°C или ултразвукова почистваща машина. Съхраняването на затворените бутилки трябва да се извършва при температура между 10 и 25 градуса по Целзий.

Опростен процес за отлични резултати

X-Wax е проектиран за простота и ефективност. Необходимо е само двойно измиване с алкохол за общо 10 минути, последвано от сушене на въздух (студен сгъстен въздух). Никакво продължително втвърдяване с UV лъчи, глицеринови вани или варене на моделите във вода – само простота, съчетана със съвършенство.

Почистване след отпечатване и подготовка за китка

- Измийте шарките в IPA алкохол за 5 минути.

- Издухайте отпечатъците със сгъстен въздух, за да отстраните излишната невтвърдена смола.

- Извършете второ измиване в чист алкохол IPA за 3 минути, след което подсушете отпечатъците отново със сгъстен въздух.

- За по-обстойно почистване можете да използвате 3D миялни станции или ултразвукови почистващи машини.

- Оставете моделите да починат поне 15-20 минути, преди да сглобите китката за отливане.

- Етиловият алкохол също е съвместим с него.

Полезни съвети

Ако се отпечатват в среда с температури под 20 °C, моделите могат да получат слой от втвърден восък/смола в края на отпечатването. В този случай ги измийте в ултразвукова почистваща машина с IPA алкохол за около 10 минути, като поддържате температурата на резервоара около 40 °C.

Ако смолата се втвърди във ваната, можете да я втечните отново с помощта на сешоар и силиконова шпатула.

Препоръчителни материали

Проведени са обширни тестове на леярската смола X-Wax с разнообразни материали за леене по стопяеми восъчни модели. Най-благоприятни резултати при леене са наблюдавани при използване на Plasticast, Optima Prestige и SRS Classic при съотношение вода/гипс 37:100 и X-Vest v2 при съотношение вода/гипс 38:100, при условие че колбата е оставена да почива в продължение на 2 часа преди процеса на изгаряне.

Цикли на изгаряне

Препоръчан цикъл на изгаряне

Етап 1 – повишаване на температурата от 0°C до 150°C / задържане при 150°C за 2 часа

Етап 2 – увеличаване на температурата от 150°C до 700°C / задържане при 700°C в продължение на 3 часа

След това се охлажда до температурата на отливане

Стандартен цикъл на изгаряне

Етап 1 – увеличаване на температурата от 0°C до 150°C / задържане при 150°C за 2 часа

Етап 2 – увеличаване на температурата от 150°C до 450°C / задържане при 450°C за 2 часа

Етап 3 – увеличаване на температурата от 450°C до 700°C / задържане при 700°C в продължение на 3 часа

След това се охлажда до температурата на отливане

Бърз цикъл на изгаряне

Етап 1 – увеличаване на температурата от 0°C до 720°C / задържане при 720°C за 2 часа

След това се охлажда до температурата на отливане